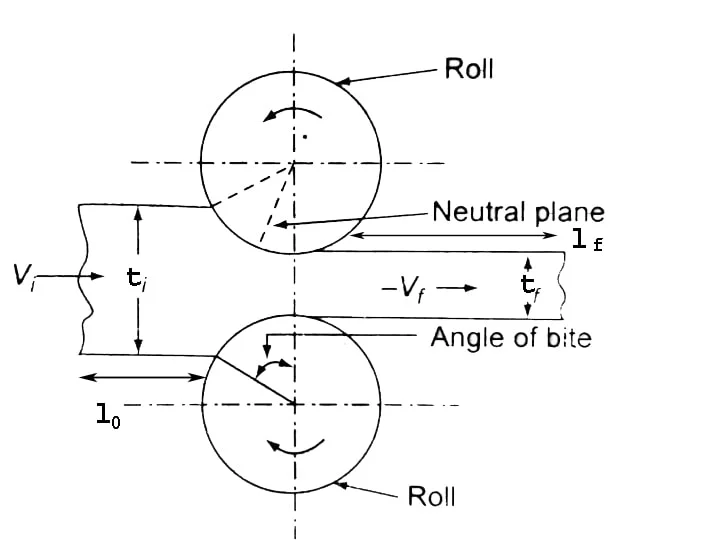

Прокатка — это процесс пластической деформации металла путем пропускания его между роликами. Процесс прокатки в основном используется для уменьшения площади поперечного сечения металлической заготовки. (Ширина остается той же, но толщина значительно уменьшена). Это наиболее широко используемый процесс формования, который обеспечивает высокую производительность при очень тщательном контроле конечного продукта. Сжимающее действие между валками приводит к тому, что металл подвергается высокому сжимающему напряжению. Процесс трения отвечает за вытягивание металла в валки. При низкой скорости металла на входе и высокой скорости поверхности ролика и там, где при высокой скорости металла на выходе и низкой скорости поверхности ролика.

Где

- W0 = WF (W0 = начальная ширина и WF= конечная ширина, ширина всегда постоянна при постоянной прокатке, но происходит значительное уменьшение толщины)

- И l0<lf (где l0 = начальная длина и lf= Конечная длина).

- t0>tf (где t0= начальная толщина и tf= Конечная толщина).

- Vi — начальное усилие, а Vf — конечное усилие.

Угол прикуса:

Угол прикуса определяет степень уменьшения толщины, которое будет иметь место. Угол прикуса также зависит от условий, в которых выполняется прокатка, то есть от того, горячая она или холодная, или от шероховатости или гладкости поверхности валков. Для получения гладкой поверхности используется низкий угол зацепления, в то время как для шероховатой поверхности используется высокий угол зацепления.

Валки большого диаметра используются для малого угла зацепления, в то время как ролики малого диаметра используются для большого угла зацепления. Угол примыкания при холодной прокатке очень низкий (примерно 3-4 градуса), но при горячей прокатке он очень высокий (примерно 24-32 градуса). Кстати, Круг оцинкованный вы можете приобрести на страницах специализированного сайта.

Величина осадки:

Осадка (d)= t0-tf

Максимальная осадка Dmax=µ2 *R

Где

- µ — коэффициент трения между металлом и поверхностью ролика.

- Для условий холодной обработки µ=0,1

- Для теплых условий работы µ=0,2

- Для условий холодной обработки µ=0,4-1,0

- R — радиус ролика.

Если шероховатость поверхности больше, то возможна большая осадка, а если диаметр ролика больше, то возможна большая осадка.

Типы прокатки:

Существует два типа процесса прокатки

- Горячая прокатка

- Холодная прокатка

Горячая прокатка:

Горячая прокатка — это процесс металлообработки, который происходит при температуре рекристаллизации (ниже температуры плавления) металла. Для этого требуется низкое давление. Первоначальная разбивка слитков на блюмы и заготовки обычно производится горячей прокаткой. Дальнейшая горячая прокатка проводится для получения изделий в виде пластин, листов, прутков, прутковидных заготовок и т.д. У нее плохая обработка поверхности.

- Первая операция горячей обработки выполняется с помощью чернового фрезерования (обжим, слябовка или зубьевание).

- Эти мельницы обозначаются в зависимости от диаметра валка.

- Вначале производится удаление окалины.

- Разбивка отлитых слитков/блюмов/слябов/ для последующего обжатия.

- Между последующими проходами слитки поворачиваются на 90o.

- Как правило, это два мощных реверсивных стана (валки диаметром 24-54 дюйма).

- Для обеспечения высокой производительности используются универсальные станки для обрезки кромок (два вертикальных валка для контроля кромки).

- Водяные струи высокого давления удаляют окалину.

- После последней чистовой клети полосы обрезаются до требуемого размера или сворачиваются в рулон для получения непрерывных листов.

Холодная прокатка:

Холодная прокатка происходит при температуре металла ниже температуры его перекристаллизации. Для этого требуется большее давление, чем на стане горячей прокатки. Холодная прокатка проводится промышленными предприятиями для получения листов, полос, фольги, прутков и т.д.

Преимуществами станов холодной прокатки являются:

- Good surface finish.

- Close control to product dimensions.

- Increase mechanical properties.

- Used to obtain high strength.

- A large number of non-ferrous sheets are produced by cold rolling.

- Total reduction varies from about 50% to 90%.

- The rolling is carried out using 3-6 strands.

- High speed for high mills is generally used.

- В чистовой пряди происходит минимальное обжатие, чтобы получить хорошую отделку поверхности и равномерную толщину.

- Отожженные стали подвергают поверхностной или отпускной прокатке для устранения явления предела текучести.

Терминология прокатки:

Блюмы: Это продукт первой расплавки слитков, как правило, горячей обработки (площадь поперечного сечения 150 см * 150 см).

Заготовка: Изделие, полученное в результате дальнейшего обжатия методом горячей прокатки (площадь поперечного сечения составляет 40*40 мм2).

Сляб: Сляб представляет собой любой горячекатаный слиток с площадью поперечного сечения 100 см2 и шириной > или равной 2* толщине.

Лист: Лист — это изделие толщиной > 6 мм

Лист: Изделие толщиной <6 мм и шириной >600 мм.

Полоса: Полоса — это продукт толщиной <6 мм и шириной <600 мм.

Блюмы, заготовки и слябы также известны как полуфабрикаты. (Это значение может быть дополнительно сокращено).

Что такое порошковая прокатка?

Металлический порошок вводится между валками и прессуется в сырую полосу, которая затем спекается и подвергается горячей или холодной обработке с последующим отжигом.

Преимущества порошковой прокатки:

- Можно получить лист высокой плотности.

- Исключение начального процесса разрушения горячего слитка.

- Сокращение первоначальных огромных капиталовложений.

- Минимальное количество загрязнений, которые в противном случае образовались бы при горячей обработке.

- Очень мелкозернистый материал с резким уменьшением предпочтительной ориентации зерен.

Фасонная прокатка или сортопрокатка:

- Особый вид холодной прокатки, при котором плоский сляб постепенно сгибается в сложные формы путем пропускания его через ряд приводных валков.

- Толщина металла в процессе процесса заметно не изменяется.

- Подходит для производства формованных профилей, таких как швеллеры неправильной формы.

Прокатные станы

Прокатный стан состоит из валков, подшипников, конструкции или корпуса для жесткой поддержки этих деталей, силового привода, системы передачи мощности, регулирования скорости, настройки зазора между валками и т.д. Усилие при прокатке обычно очень велико. Требования к мощности очень высоки. Следовательно, первоначальные капиталовложения высоки. Прокатные станы обычно классифицируются в зависимости от количества и расположения валков.